随着国内大功率并网风力发电机的相继投入,以及航空航天事业的蓬勃发展,氮化硅陶瓷轴承球在国内外市场需求强劲。

氮化硅轴承

而它之所以能应用于上述领域,是因为氮化硅陶瓷材料具有高的硬度、耐磨性,低的密度和热膨胀系数,优异的耐高温、无磁性、耐腐蚀、高导热、自润滑和优异的抗热震性、抗氧化性等诸多特点,因此是高温、高速、高精度以及特殊环境下工作的轴承滚珠的首选材料。

注:Si3N4是一种无机物,本身硬度大,具有润滑性且耐磨损,Si-N4四面体结构单元由1个Si原子和4个N原子通过共价键链接而形成,四面体单元构成三维空间网,特殊的结构使氮化硅材料的硬度非常高,莫氏硬度约为9,所以氮化硅材料在1400℃的高温下材料性能也能保持稳定。

一、氮化硅陶瓷的成球原理

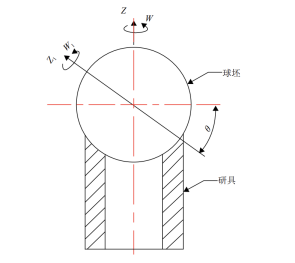

为了将氮化硅陶瓷制备成高精度的圆润球体,关键就在于研磨抛光过程中工具与球坯接触点的轨迹线是否能均匀地分布于球体表面。下图是研磨抛光球体的基本原理,研具以角速度ω绕Z轴旋转,与此同时被加工球以角速度ω1绕其瞬时自转轴Z1回转。球坯的自转轴与水平轴的空间方位夹角为θ,简称为自转角。当自转角θ不断变化,就可能使研磨轨迹线均布于球面。

研磨抛光球体的基本原理

目前陶瓷球的机械研磨抛光方法大致有两类:一类是杯状研具加工方法,其特点是可实现球体自转角的不断变化,加工精度高,但每次只能加工一颗球,多用于生产标准球和定位系统中的高精度球体。另一类是磨盘加工方法,这是目前生产陶瓷球的主要方法,一次可以加工数以千计的球,效率高,但精度较低。除了机械抛光外,近年来还出现了磁流体抛光、化学机械抛光和超声波辅助抛光等超精密加工陶瓷球的新技术。采用这些新的“柔性”加工技术可以实现对陶瓷球表面材料的微细切削,使余量得以塑性断裂的方式去除,从而获得超光滑无损伤表面。

磁流体研磨加工方式

但无论是什么研磨抛光方式,其基本原理就是通过磨粒及研磨液实现材料的高效去除,球体在磨粒及研磨液的作用下,加工变质层逐渐减少或去除,得到光滑或超光滑的球面。作为硬脆性材料的陶瓷球,由于其表面能较低,所以对研磨液中各组成分有很高的要求。

二、研磨液的主要成分及作用

氮化硅陶瓷球属于硬脆性材料,其加工技术主要包括机械研磨加工技术、化学研磨加工技术及化学机械研磨加工技术。这些研磨加工方式都需要研磨液来辅助加工,研磨液既能去除材料还能对工件表面精整处理。

研磨液的选用对研磨加工的效率和精度都有很大的影响,其在粗磨和精磨阶段作用不同,粗磨阶段着重提升研磨效率,精磨阶段提升研磨精度。研磨液主要是由磨粒、研磨基液和添加剂等组成,球坯在研磨加工的过程中,磨粒相当于刀具,可以去除表面余量,磨粒的硬度与大小影响加工效率与精度;基液是磨粒的载体,需满足磨粒的充分悬浮;添加剂主要是辅助磨粒研磨,改善研磨环境。研磨液中各成分的作用主要有以下几点。

(一)磨料发挥的作用

1、研磨作用

径向裂纹受到向工件内部方向的作用力,这种裂纹会向工件内部方向发展,会对工件有损害,降低了氮化硅材料原有的硬度,但是这种现象并不会迅速发展。氮化硅陶瓷球作为脆性材料,其实也可以在一定的加工条件下,通过塑性去除的形式去除材料,可以通过压痕断裂力学模型计算发生脆性去除的临界条件,当这个条件低于脆性去除的临界条件时,氮化硅陶瓷球的材料去除主要以塑性去除为主,临界条件与加压载荷和磨粒的硬度有关,因此,在加压载荷确定的情况下,研磨液中的磨粒会对氮化硅陶瓷球的研磨加工效果产生一定的影响,所以研磨液的磨粒选择很重要。

磨粒与陶瓷球表面的加工区域示意图

除此之外,研磨过程中还会出现化学反应,可以改变氮化硅陶瓷球表面材料的性质,将较硬的氮化硅材料转化为二材料,从而降低球体表面的硬度,材料去除效果更好,提高了被加工件的表面质量。

磨料的选择上,若想对工件产生最好的作用,在选择磨粒的时候一定要选择同时有硬度大、高强度、韧性好、稳定性高、化学稳定性同时具备自锐性等性能的磨粒。一般来说磨粒的硬度必须不能低于被加工工件的硬度,不然就不可能对工件进行有效研磨,但时也不能过高,硬度过高往往会造成磨具磨损使其寿命缩短。

对于氮化硅高硬度陶瓷进行研磨加工一般选用碳化物磨粒和金刚石类磨粒。碳化硅具有高硬度、高强度、化学稳定性好、热稳定性好的特点,成为陶瓷使用最多的材料,碳化硅在高温、高压、强酸、强碱条件下仍能保持化学性能不变,而且碳化硅具有相对小的摩擦系数,所以它的耐磨性能相对比较好。硬度大、熔点高、摩擦系数小等是金刚石同时具备的特点也适合氮化硅陶瓷研磨加工,但是金刚石价格昂贵,考虑经济问题金刚石磨粒可用于超精研加工。

金刚石磨料

(二)液相介质发挥的作用

1、润滑作用

氮化硅陶瓷球的表面材料被去除后,碎屑分散在溶液中,对球体表面质量影响较大,但是研磨液的润滑作用可以在球体和碎屑之间形成润滑膜,提高球体的转动或滚动效率,球体表面受到保护,有助于提高研磨加工的效率,可以在避免出现损伤的同时提高材料去除率。研磨液中基液是主要的润滑介质,通过水的作用实现边界润滑,在与工件表面接触的时候会形成吸附膜与反应膜,这些边界润滑膜可以很好地保护工件提高其自转能力。

吸附膜主要有两种,分别是物理吸附膜和化学吸附膜。物理吸附膜主要是靠研磨液中粒子之间的范德华力相互吸引而形成的,存在于负荷低、转速低的研磨环境下;化学吸附膜主要是靠研磨液中极性分子之间的化学反应而形成的,存在于高温、高负荷、高转速的研磨环境下,可以很好地保护工件的表面。

2、冷却作用

研磨液的冷却作用是指研磨液可以吸收在加工过程中球体与磨粒之间相互挤压产生的热量,使球体表面的温度降低,避免因温度过高而出现球体表面损伤等问题。研磨液流过加工区域,通过流体的流动性和液体汽化的方式带走加工热量,降低加工区域的温度,保护被加工件。在加工区域的磨粒温度也会升高,为了保证磨粒的自锐性能,增强磨削效率,需要研磨液有很好的冷却性能。

研磨液的冷却性能优劣受到热参数值和流动性的影响,研磨液中的热参数值大小由比热容及导热速率决定;液体的流动性主要是由渗透性决定的,液体的渗透性取决于表面张力和黏稠度的大小。当表面张力较大时,球体表面的研磨液会变成滴液状,此时溶液与陶瓷球表面的接触角较大,研磨液的渗透性能减弱,使其冷却性变低;当表面张力较小时,球体表面的研磨液会分散均匀,此时溶液与陶瓷球表面的接触角较小,研磨液的渗透性能增强,使其冷却性变强。

3、悬浮作用

磨粒与磨粒之间有一定的相互作用,会影响磨粒在研磨液中的存在形式,主要有两种不同的形式:一种是团聚形式,另一种为分散形式。磨粒之间的相互作用主要有3种,分别是静电作用、范德华作用和空间位阻作用。

研磨液中磨粒的分散效果好坏主要由基液决定,当基液介质呈现亲水性时,疏水性物质会对水有一定的排斥作用,从而发生团聚现象和沉淀,要对其进行亲水化处理。分散研磨液中磨粒时,要对磨粒的物理性质做出判断,磨粒大小、疏水性等都会对研磨液的分散效果产生一定的影响。研磨液中磨粒的分散工艺有很多,常用的有机械搅拌、球磨分散及超声分散等,其中超声分散的效果更好,磨粒在研磨液中的分布相对均匀,研磨液的稳定性更高。

4、清洗作用

氮化硅陶瓷球在加工过程中产生的切屑未被及时清理,碎屑长时间地停留在工件与磨粒之间,或者附着在工件表面,不仅会对球体表面产生划伤,还会影响加工效率。通过在研磨液中添加一些表面活性剂来增强研磨液的清洗能力,这些添加剂可以降低碎屑的附着能力,使其被流动的研磨液带走,避免了工件表面的损伤。研磨液的清洁能力与液体的流动性和供压大小有关,当研磨液的流动性较强时,清洁能力也会增强,比如水介质研磨陶瓷球,其清洁效果大于油介质研磨。

三、总结

陶瓷球的尺寸精度与表面质量对轴承的寿命有着非常显著的影响,而要追求尺寸精度和表面质量就需要重视研磨液的选择。通过分析研磨液主要成分以及作用,就能更具针对性地设计抛光液配方,对研发高效低成本的陶瓷球研磨抛光液将具有重要意义。

资料来源:

张松林,薛会民. 氮化硅陶瓷球研磨液的机理研究[J]. 机械工程师,2023(10):17-19,23.

张松林. 氮化硅陶瓷球水基研磨液的研究[D]. 河北:河北工程大学,2022.

张益昆. 氮化硅陶瓷球专用研磨液的研究及装置设计[D]. 河北:河北工程大学,2020.

粉体圈整理