石油是人类发展的一大基石,石油炼制的发展很大程度上依赖于催化剂的发展,催化技术在炼化生产中占有重要的地位。催化裂化(FCC)是石油炼制的核心工艺之一,是炼厂中最重要的重油轻质化和获取经济效益的手段。

在石油化工方面,随着世界原油的重质化和劣质化,在催化裂化过程中,掺炼重油、渣油已成为炼油厂普遍采用的加工方式。由于重油中含较多的胶质、沥青质和重金属,这就要求催化剂具有较高的基质活性、较强的抗重金属污染能力、较好的催化活性和选择性。

在FCC催化剂的生产中,粘结剂是重要的组成部分,具有以下优点:

(1)增强了催化剂的机械强度,具有较强的抗金属污染能力和较高的焦炭选择性;

(2)可转移反应的活性物质;

(3)为催化剂提供中、大孔以提升扩散性能。

目前常用的粘结剂有铝溶胶、胶溶拟薄水铝石、硅溶胶、硅铝溶胶和磷铝溶胶等,每种粘结剂都具有独特的优势,在各个领域应用广泛。

几种常见的FCC催化剂粘结剂

1. 铝溶胶

(1)铝溶胶组成

铝溶胶,又称氧化铝溶胶或勃姆石溶胶,化学式为[AI2(OH)nCl6-n·xH2O]m (n=1 ~ 5,m>0),铝溶胶中铝含量一般为10%~20%(w),粒径范围1~5 nm,比表面积约为300 m2/g,通常铝在水中以铝八面体或铝四面体形式存在。

铝溶胶是一种外观为无色无味的半透明液体,具有胶粘性、触变性、易分散性、水溶可逆性、悬浮性、带正电性、吸附性、稳定性等特性。其胶粒微观结构呈羽毛状,带正电荷,无毒、无臭,不挥发、不可燃,高温脱水后生成活性氧化铝或高纯氧化铝。

(2)铝溶胶的制备

铝溶胶的制备方法主要有以下4种:有机盐水解法、无机盐原料法、粉体分散法及工业上广泛采用的“铝-盐酸”工艺。

几种铝溶胶制备方法对比

|

制备方法 |

工艺 |

优点 |

不足 |

|

有机盐水解法 |

将有机铝盐(包括异丙醇铝、仲丁醇铝等)进行水解反应形成勃姆石沉淀,搅拌蒸发其中的醇,最后加入酸类胶溶剂制成稳定的铝溶胶。 |

工艺成熟,可制备高纯铝溶胶,且产物比表面积较大、粒度分布均匀、性能稳定 |

有机醇盐水敏感性较强,易发生剧烈的水解反应生成沉淀,且有机醇盐易燃、有毒、价格较为昂贵,难以实现工业化生产 |

|

无机盐原料法 |

采用无机铝盐(如AlCl3、Al(NO3)3)和金属铝中的一种或多种为原料,氨或其他碱性物质为沉淀剂,使铝盐进行水解反应生成沉淀,然后加入酸性胶溶剂调节沉淀的pH制得 |

原料价格便宜,反应过程无需加热,节约能耗,整个过程易于控制,具有工业生产的价值 |

制备周期较长,且采用三氯化铝为原料,易吸水,运输不便 |

|

粉体分散法 |

采用拟薄水铝石粉或氧化铝粉等与酸类胶溶剂混合制得铝溶胶 |

整个过程不发生化学反应,易于控制,且制备周期短,操作简单,溶胶工艺相对稳定,原料价格低廉,易于储存,可实现工业生产 |

工业级原料纯度不高,制得的铝溶胶性能较差,放置一段时间会发生聚沉现象,稳定性有待进一步提高 |

|

铝-盐酸工艺 |

金属铝与盐酸经过多次接触进行水解-聚合反应制得铝溶胶 |

操作简单,所制得的铝溶胶胶溶性能较好,满足工业 FCC 催化剂粘结剂的要求 |

制备过程中产生的氢气带来安全问题,且由于过程中有HCl气体放出,会腐蚀设备、污染环境,并且会破坏分子筛的晶体结构,导致催化剂活性下降 |

2. 胶溶拟薄水铝石

(1)胶溶拟薄水铝石的组成

拟薄水铝石又称假一水软铝石或假勃姆石,化学式为 AlOOH·nH2O(0<n<1)。拟薄水铝石的粒径范围10~100nm,比表面积250~450m2/g,比表面积和孔体积大,热处理可产生具有丰富孔结构的γ-Al2O3。因此胶溶拟薄水铝石是FCC催化剂最常用的粘结剂之一,它可以提供部分中孔结构。

(2)胶溶拟薄水铝石的制备

胶溶拟薄水铝石是由拟薄水铝石加酸胶溶制得,反应过程可分为4个步骤:

①拟薄水铝石的肢解。酸铝比(盐酸与氧化铝的质量比)在0~0.03之间时,拟薄水铝石表面的OH-吸附酸中的H+,形成带正电荷的胶核,颗粒尺寸急剧下降到 3 nm 左右,酸铝比越高,形成的颗粒尺寸越小;

②扩散双电层的形成。酸铝比在0.03~0.04之间时,胶核在外围吸附阴离子构成双电层结构,形成带负电的胶粒,随着阴离子的增加,粒子彼此碰撞而聚集,粒径上升至 10 nm 左右;

③溶胶粒子的稳定化。酸铝比在0.05~0.06之间时,以酸中的H+为“酸性桥”将多个拟薄水铝石颗粒以网状形式连接在一起而形成溶胶。

但酸的加入量不宜过多,如果酸过量,H+不再被颗粒表面羟基吸附,直接进入到溶剂中,使得溶胶体系的H+浓度显著增大,溶胶体系开始变得不稳定,且易于生成铝盐。

3. 硅溶胶

(1)硅溶胶的组成

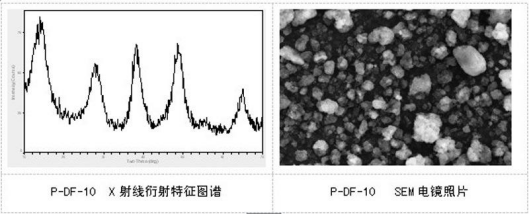

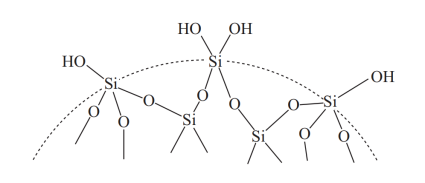

硅溶胶为二氧化硅纳米颗粒分散在水中形成的胶体,分为酸性、中性和碱性硅溶胶,化学式为{[SiO2]m·nSiO32-·2(n-x)H+}2x-·2xNa+(m和n均很大,且m<<n)。硅溶胶中含硅量一般为20%~40% (w),粒径范围10~30 nm,比表面积50~400 m2/g。

硅溶胶粒子的表面状态

(2)硅溶胶的制备

按照制备工艺的不同,硅溶胶的制备方法主要有5种:离子交换法、单质硅一步溶解法、直接酸中和法、电解电渗析法、胶溶法。

几种硅溶胶制备方法对比

|

制备方法 |

工艺 |

特点 |

|

离子交换法 |

采用水玻璃为原料,经晶种制备、SiO2粒径增长、浓缩和纯化步骤制备出硅溶胶 |

可根据不同的需求制得不同性能的硅溶胶,但起始原料含量不能太高,否则浓缩过程时间长,消耗大量的成本和劳动量,且再生离子交换树脂会产生大量的废水,再生过程较为繁琐。 |

|

单质硅一步溶解法 |

采用工业单质纯硅为原料,在碱性催化剂的作用下与水反应,生成硅溶胶 |

制备的硅溶胶杂质少,硅溶胶的胶粒大小、粘度、pH、纯度等易于控制,稳定性较好,但高纯产品制备需要采用高纯硅粉,成本较高 |

|

直接酸中和法 |

将稀硫酸加入到水玻璃中制得硅溶胶,通过控制溶液的pH可以制得酸性硅溶胶和碱性硅溶胶 |

制得的硅溶胶一般杂质含量较高,稳定性较差 |

|

电解电渗析法 |

在电解槽中加入电解质溶液调节 pH,并配备合适的电极(如析氢电极、氧阴极)反应制备硅溶胶 |

操作条件可控,具有独特的研究和开发价值,但渗析时间较长,且能耗大,不适合工业生产 |

|

胶溶法 |

将酸加入到水玻璃中生成凝胶,然后将其过滤、水洗并置于高压釜中,使其重新溶解制得硅溶胶 |

采用的原料为水玻璃,但制备的硅溶胶粒径分布较宽、纯度较低、稳定性较差 |

4.其他改性溶胶

实际FCC催化剂通常采用混合粘结剂以弥补单一粘结剂的不足,发挥不同粘结剂的优势,如硅铝溶胶、磷铝溶胶等。

(1)硅铝溶胶

用铝改性硅溶胶或将铝溶胶和硅溶胶混合制备硅铝溶胶,既可以发挥硅溶胶良好的焦炭选择性,又可以发挥铝溶胶良好的抗磨损性能和机械强度。但硅溶胶与铝溶胶混合时易发生凝胶,因为硅溶胶表面大量的OH-容易与铝溶胶中Al3+结合生成Al(OH)3沉淀,通常可将硅溶胶调节PH为酸性再与铝溶胶混合。

(2)磷铝溶胶

磷酸铝溶胶一般是由磷酸与氢氧化铝或者氧化铝反应制得,与其他粘结剂相比,磷铝胶具有无毒、无味、无公害及良好的耐高温和粘结性能等优点。采用磷酸改性铝溶胶,磷酸与铝溶胶表面羟基生成无定形羟基磷酸铝,能调变表面酸性,从而抑制焦炭的生成,同时催化剂耐磨强度得到改善。将磷酸与打浆后的拟薄水铝石混合也可制备磷铝胶,通过控制合适的磷铝摩尔比可制备高品质磷铝胶。

FCC粘结剂的发展现状

随着Y型和ZSM-5分子筛在FCC催化剂中的使用,对粘结剂的粘结性能提出了更高的要求,几种粘胶剂的应用效果如下:

铝溶胶作为粘结性能较为突出,制备出的催化剂抗磨损性能和焦炭选择性较好,具有一定的抗金属污染能力,但由于催化剂孔体积较小,重油裂化能力有限。

胶溶拟薄水铝石可弥补铝溶胶的重油裂化能力缺陷,铝溶胶也恰好弥补了胶溶拟薄水铝石焦炭选择性和粘结性较差的缺点,以胶溶拟薄水铝石和铝溶胶为原料制备的双铝基粘结剂现在仍是国内普遍采用的FCC催化剂粘结剂。

与铝基粘结剂相比,以硅溶胶为粘结剂制备的催化剂稳定性和焦炭选择性较好,能降低非选择性裂化反应的发生,但重油裂化能力和抗重金属污染能力有限,因此常在硅溶胶中添加一定氧化铝组分制备硅铝溶胶,以增加基质活性,改善催化剂的重油裂化能力和抗重金属污染能力。

随着环保意识的加深,磷铝溶胶由于无毒、无味、无公害及良好的粘结性能正引起广泛关注,以磷铝溶胶为粘结剂制备的催化剂具有较好的干气和焦炭选择性,并具有一定的抗重金属污染能力。

参考来源:

1. 基于催化裂化催化剂黏结剂的研究进展,郭硕、于善青、田辉平(中国石化,石油化工科学研究院);

2. 三氧化二铝溶胶的制备及其应用研究,徐兵(武汉科技大学)。

粉体圈小吉

本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。