当我们想描述一项技术或原料很关键时,常常会用到“卡脖子”来形容,而“稀土”就是一种可以说卡了全世界脖子的战略资源。

决定全球电子行业命运的重要金属——稀土

稀土非土,而是化学元素周期表上第III族的钪、钇以及镧系元素共17种金属化学元素的合称。它们常以单质或氧化物形式作为改性添加剂使用,有着无法取代的优良磁、光、电性能,对改善产品性能、提高生产效率起着重大的作用。小至耳机、手,大至电动汽车、风力发电机甚至战斗机等,都能看到它们的身影,这就是稀土被称为“工业味精”或“工业维生素”的原因。

一、稀土氧化物在陶瓷中的使用

对于特种陶瓷而言,稀土元素通常以氧化物的形式掺杂到陶瓷中,作为陶瓷烧结过程中的稳定剂和烧结助剂。稀土氧化物粉体与一般的氧化物相比,本身是比较具备活性的,这一特性在纳米粒径时更是凸显。

实践证明,少量的稀土氧化物添加即可明显改善结构陶瓷的密度、强度、韧性、耐磨性等,降低烧结温度,因此纳米稀土氧化物作为改进陶瓷性能的重要元素,得到了广泛应用。以下是稀土氧化铝在各类特种陶瓷中使用的例子。

1、氧化铝陶瓷

氧化铝陶瓷作为工程陶瓷中最典型、应用最广泛的材料,其优良性能取决干它稳定的化学成分和坚固的组织结构。氧化铝陶瓷不仅有机械强度高、硬度大、耐高温、导热性好、电阻率高、介电损耗低等特性,它还具有耐腐蚀,重量轻,成本低廉等特点。这些优良性能使氧化铝陶瓷的应用领域逐步拓宽,在某些领域甚至取代了常规材料,作为新型材料被开发利用。

氧化铝陶瓷

(图片来源:AssociatedCeramics)

氧化铝陶瓷中,可加入的稀土氧化物有Y2O3、La2O3、Sm2O3等,穆柏春、孙旭东以CaO-Al2O3-SiO2体系为基体,以La2O3和Y2O3为稀土添加剂制备试样,比较了一种稀土的掺杂和两种共掺的差异。研究表明:La2O3和Y2O3的掺杂都可以降低烧结温度;稀土氧化物主要偏聚在晶界处;同时加入两种稀土的陶瓷抗弯强度和断裂韧性分别提高了1.8和2.08倍。

其作用机制可归纳为:

①稀土氧化物可以促进Al2O3与其他烧结助剂组分反应生成熔点较低的液态相,通过晶粒间隙的毛细管作用,利用液相填充空隙,使陶瓷致密化。

②稀土阳离子半径较铝离子大很多,离子半径的差距使它们难以固溶,因此稀土元素主要存在Al2O3晶界上,并且具有玻璃网状结构的稀土氧化物体积较大,难以移动,阻碍了其他离子迁移,使晶界迁移速率降低,抑制晶粒畸形长大,使结构致密。

2、氮化硅陶瓷

氮化硅陶瓷具有优良的机械性能、化学性能和物理性能,是一种重要的结构陶瓷。近年来,氮化硅陶瓷在化工、冶金、航天等领域的应用日益广泛。但是氮化硅是强共价键化合物,自扩散系数低,并且在1600℃就明显分解。如果不添加助烧剂,纯氮化硅几乎不可能烧结。

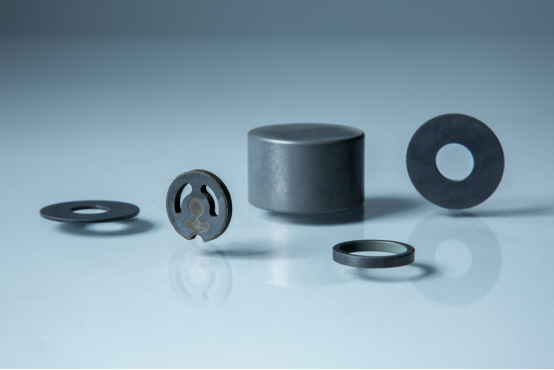

氮化硅陶瓷

(图片来源:LSP Industrial Ceramics)

除此之外,氮化硅在陶瓷基板上的应用是近年的热门话题,但受限于其热导率一直难以实用。导致氮化硅热导率低的因素有晶粒缺陷、晶界相和杂质等,针对这几点,为了尽可能大的降低成本,现阶段通常从提高烧结温度和时间、采用流延法定向排布、选取合适的原料、选取合适的烧结助剂等方面进行解决。其中,选取合适的烧结助剂是提高氮化硅陶瓷热导率的有效办法,稀土氧化物也因此备受重视。

目前,氮化硅中最为常见的MeO-Re2O3添加剂。张洁等研究了稀土氧化物(Y2O3、CeO2和La2O3)及CaO、MgO对氮化硅陶瓷的热导率及电学和机械性能的影响,其采用SPS烧结,发现Y2O3-MgO烧结添加剂,可以得到热导率高于80 W/(m.K)、抗弯强度大于1000 Mpa的氮化硅陶瓷,其热导率随着稀土元素阳离子半径的增大而减小。值得一提的是,Zhou You等采用SRBSN工艺,以Si粉为原料,以MgO-Y2O3为烧结添加剂获得了177W/(m.K)热导率的氮化硅陶瓷,这也是目前为止有报道过的最高的氮化硅热导率。

不同助剂含量(左:3%;右:5%)的氮化硅SEM断口形貌

其作用机制可归纳为:

①稀土氧化物和氮化铝表面的 Al2O3发生反应,形成了液态的玻璃相,提供液相环境,促进烧结,改善组织的致密度,提高其相对密度。

②稀土氧化物与氮化铝中氧杂质反应形成铝酸盐,在晶界处大量集聚,抑制氧进入到晶格,减少缺陷使组织致密化,减少声子的散射,增大声子的平均自由程,提高热导率。

③稀土氧化物可将氮化铝陶瓷晶格中固溶的氧置换出来,从而可改善陶瓷的晶体缺陷,减少铝空位,增加声子的平均自由程,提高热导率。

3、氧化锆陶瓷

氧化锆陶瓷是一种以ZrO2为主要成分的新型结构陶瓷,具有耐高温、耐腐蚀、耐磨损、高强度等优良的力学性能,尤其是它的抗弯强度和断裂韧性较高,是所有陶瓷中最高的,与铁及硬质合金相当,因此应用范围相当广泛。

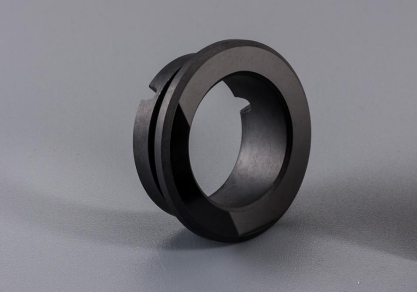

氧化锆陶瓷

(图片来源:LSP Industrial Ceramics)

氧化锆晶体有 3种结构不同的物相,即单斜相、四方相和立方相,分别在 1170 ℃、2370 ℃发生物相转变,3种不同物相所得温度不同,易导致其强度和韧性的差异。随着四方相的增多,材料的相变增韧作用明显;完全是四方相时,氧化锆陶瓷材料的断裂韧性最高;立方相出现后,材料的强度和断裂韧性会减弱。为了抑制氧化锆的相变,让上述3种物相均可稳定保留至室温,就需要稀土氧化物的出手。

其作用机制可概括为:

①稀土元素的离子半径比锆离子半径大,可有效地稳定氧化锆,降低其表面能,从而使陶瓷在较低的温度便可完成致密化烧结;

②稀土氧化物掺入到氧化错晶格里,因外来离子的介入会使氧化锆的晶格畸变增大,利于物质扩散和烧结,易形成致密的显微组织。由声子导热理论可知,致密性提高,气孔减少,对声子的散射减小,声子的平均自由程增加,热导率升高。

③稀土氧化物可与氧化锆形置换固溶体,达到固溶强化的效果,从而提高陶瓷性能。

4、碳化硅陶瓷

碳化硅陶瓷具有耐高温、抗热震、耐腐蚀、耐磨损、热传导性良好及质量轻等特点,是常用的高温结构陶瓷。碳化硅(SiC)有高温稳定型α-SiC和低温稳定型β-SiC两种晶型,约在2 100℃时β-SiC以很低的速率向α-SiC转化。碳化硅的自扩散系数小,在不添加烧结助剂的情况下很难烧结,即使在高温高压下,也很难烧结出致密的组织。

碳化硅陶瓷

(图片来源:Ortech Ceramics)

稀土氧化物等的烧结助剂的加入可形成液相,降低烧结温度,促进烧结体组织致密化,且能改善碳化硅的纯度、粒度和相组成。例如,复合添加Sc2O3和AlN后,烧结制备的碳化硅晶界处没有玻璃相,很洁净,但其强度和韧性很低;而添加Al2O3-Y2O3不仅可以提高碳化硅陶瓷的致密性,而且可改善陶瓷的脆韧性、强度和硬度等。

其作用机制可归纳为:

①稀土氧化物可与碳化硅陶瓷中的杂质反应形成液相,加快扩散速率,降低烧结温度,液相环境对碳化硅晶格还具有活化作用,从而可有效促进碳化硅陶瓷的烧结。

②稀土氧化物与碳化硅形成固溶体,使碳化硅晶界处减少或消除玻璃相,具有净化作用,还能降低晶界能,从而促进烧结。

③添加稀土氧化物利于促使碳化硅陶瓷组织中形成片状或等轴状晶粒,从而可提高陶瓷的力学性能。

④添加稀土氧化物可使碳化硅陶瓷通过裂纹偏转和晶粒桥联达到增韧的效果,提高性能。

5、在AlN陶瓷中的应用

氮化铝(AlN)为六方纤锌矿结构,具有良好的抗热震性、绝缘体、热膨胀系数低和力学性能,理论热导率达320 W·m-1·K-1,即使在特殊气氛中也有优异的耐高温性能,是理想的大规模集成电路基板和封装材料,但其抗氧化性极差。

不过由于AlN 是共价键,烧结非常困难,而单一的烧结助剂降低烧成温度的程度有限,故通常使用复合助剂(稀土金属氧化物和碱土金属氧化物)作为烧结助剂以形成液相促进烧结。虽然理论上氮化铝想获得高热导率,材料中应尽可能减少添加剂,但实际研究发现,添加少量的稀土氧化物,既有利于激发其达到理论热导率,还可有效地促进氮化铝陶瓷的烧结。

氮化铝基板

(图片来源:MARUWA)

姚义俊等在1950℃保温2 h制备氮化铝陶瓷。研究表明添加质量分数3%的Er2O3可使陶瓷的相对密度由90.7%增加到99.1%,热导率由45.7 W·m-1·K-1升高到115.4 W·m-1·K-1;而添加质量分数3%的Dy2O3时,其相对密度由90.7%迅速提高到99.4%,热导率也由45.7 W·m-1.·K-1增加到84.1 W·m-1.·K-1。

其作用机制可归纳为:

①稀土氧化物和氮化铝表面的 Al2O3发生反应,形成了液态的玻璃相,提供液相环境,促进烧结,改善组织的致密度,提高其相对密度。

②稀土氧化物与氮化铝中氧杂质反应形成铝酸盐,在晶界处大量集聚,抑制氧进入到晶格,减少缺陷使组织致密化,减少声子的散射,增大声子的平均自由程,提高热导率。

③稀土氧化物可将氮化铝陶瓷晶格中固溶的氧置换出来,从而可改善陶瓷的晶体缺陷,减少铝空位,增加声子的平均自由程,提高热导率。

二、纳米稀土氧化物的使用注意事项

随着下游要求的提高,纳米稀土氧化物使用越来越多。纳米稀土氧化物如何使用得当,是生产厂商相当重要的课题。以下是一些纳米稀土氧化物的挑选与使用注意事项:

1.合适的包装方式

大部分的纳米稀土氧化物都容易受潮,部分容易吸收CO2,甚至有些会水气与CO2同时吸收,而反应成碳酸盐类。这样会让稀土的特性变化,也造成元件的生产质量不稳定。因此使用前后,都需要选择合适的包装方式,以确保纳米稀土氧化物粉的稳定。

2.合适的分散处理

纳米陶瓷粉体都容易发生凝团,稀土氧化物也不例外.要克服纳米稀土氧化物的凝聚问题,不外乎:

①在制浆料时,添加适合的分散剂。

②选择合适的球磨或搅拌制程。

③从粉体根本解决,把粉体进行合适的表面处理,让粉不发生团聚并轻易分散在浆料中。

纳米稀土氧化物因粉体本身的表面状况,容易受环境与水等影响,因此表面处理技术比一般的氧化物粉体来得高难度。另外,由于纳米稀土氧化物的高单价,以及微量添加就会让特性有显著的变化,因此让纳米稀土氧化物,可以均匀分散在钛酸钡或其他的陶瓷粉中,更显得重要。让纳米稀土氧化物分散均匀,除了可以更确保质量与良率外,添加量也可大幅下降,是一举两得的好作法。

资料来源:

稀土氧化物在陶瓷材料中的应用研究新进展,尹月,马北越,厉英,于景坤。

稀土氧化物复合ZrO2陶瓷的制备及应用研究进展,吴龙,吴迪,叶信宇,杨斌。

稀土改性高强韧高热导氮化硅陶瓷,鲁欣欣。

稀土氧化物在氮化硅陶瓷中应用的研究进展,毕红雨,张伟儒,孙峰,高增丽。

粉体圈NANA整理

本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。