堇青石(cordierite)是一种常见的宝石,但除了观赏性价值外,用堇青石制备的陶瓷在工业上也有众多应用。由于具有较低的热膨胀系数、良好的化学稳定性、较高的电阻率、较低的介电常数以及近零的频率温度系数等优良特性,堇青石陶瓷被广泛应用于冶金、汽车、催化、化工以及电子等领域,随着半导体行业的发展,堇青石陶瓷在高端制造领域的应用(高端半导体设备用结构件等)也开始崭露头角。

一、堇青石的结构组成

堇青石陶瓷(2MgO·2Al2O3·5SiO2)理论密度约为2.6 g·cm−3,熔点约为1460℃,是一种低热膨胀陶瓷,其晶体存在三种结构形式,分别为α-堇青石、β-堇青石和μ-堇青石。

α-堇青石又称印度石,为高温稳定相,其晶体结构为六方晶系;β-堇青石为低温稳定相,其晶体结构为斜方晶系;μ-堇青石因其结构类似于β-石英,又称β-石英固溶体,属于低温亚稳态。μ-堇青石的生成温度约为915℃,当温度达到1200℃时,μ-堇青石开始转化为β-堇青石,再随着温度升高至1300℃~1400℃时,β-堇青石向α-堇青石开始转化。

堇青石的晶体结构

二、堇青石陶瓷的制备工艺

堇青石是一种天然矿物,然而其在大自然中的储量很小。目前,堇青石主要是通过人工合成的方式获得,传统制备堇青石陶瓷方法为固相烧结法,但烧结温度区间较窄(温度区间约30 ℃)。随着研究的深入,堇青石陶瓷制备的方法由传统的固相烧结法逐步发展出了溶胶—凝胶法、熔融玻璃法、低温燃烧法等制备方法。

几种制备方法的工艺特点如下:

|

制备方法 |

工艺 |

优点 |

不足 |

|

固相烧结法 |

按堇青石化学式配比称取原料,经过混合、造粒、干压成型,将所得素坯进行高温烧结后获得堇青石陶瓷 |

生产成本低、操作简易 |

难以获得高纯度的堇青石陶瓷 |

|

溶胶—凝胶法 |

将原料分散在溶剂中,经过水解—聚合反应后形成溶胶、凝胶,再经过干燥和热处理后制备得到纳米粉体,最后,将所得粉体进行造粒、成型、烧结后获得堇青石陶瓷 |

粉体粒径细小且分布均匀、反应活性高、烧结温度低 |

工艺复杂、制备周期长、生产效率低且原料价格昂贵,不适于大规模工业化生产 |

|

熔融玻璃法 |

按堇青石化学式配比称取原料;然后在高温下进行熔融,将熔体进行水淬、球磨得到玻璃粉末;最后,经造粒、成型、烧结制备堇青石陶瓷 |

原料均化效果好、陶瓷纯度高 |

能耗巨大导致 生产成本过高 |

|

低温燃烧合成法 |

以硝酸盐为反应氧化剂,加入一定的还原剂,反应原料在低于堇青石陶瓷烧结温度时被点燃,发生剧烈的氧化还原反应,生成堇青石粉体,再经成型、烧结制得堇青石陶瓷。 |

该法制备堇青石陶瓷粉体具有高效、节能、快速的优点 |

反应过程剧烈,同时产生大量有害气体,对环境造成危害 |

三、堇青石陶瓷的性能调控

随着产业的快速发展,对堇青石陶瓷的热膨胀、微波介电及力学性能提出了更高的要求,这就需要对其结构及相关性能进行调控优化,以满足应用指标要求。目前对堇青石最常用的性能调控手段是掺杂,掺杂的元素种类主要包括碱金属元素、过渡金属元素、稀土元素以及高价金属元素等。

通过掺杂既可以促进堇青石陶瓷的烧结,降低堇青石晶型转变温度,减少其他杂相生成;又可以调控堇青石晶体内部结构,进而对堇青石陶瓷热膨胀系数、微波介电性能产生影响;还可以产生烧结液相,降低堇青石陶瓷烧结温度,进而提高堇青石陶瓷基体强度。

1.热膨胀性能

对于堇青石陶瓷而言,低热膨胀系数是其优势所在,一般堇青石陶瓷的热膨胀系数在1.5×106℃-1~2.0×106℃-1(25 ℃~800 ℃)。无论作为催化剂载体、高温窑具,还是用作电子封装材料,都需要具有较好的抗热震性能和低的热膨胀系数。

通过掺杂,可以控制堇青石陶瓷的成分,减少高热膨胀系数的杂相生成,还可以引起晶格畸变,使得堇青石在受热时各向异性的热膨胀可调可控。

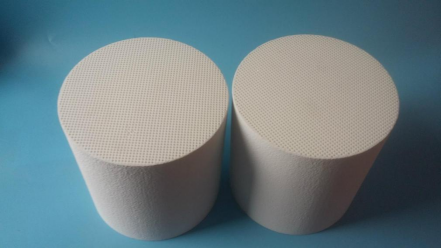

堇青石蜂窝陶瓷载体

2.微波介电性能

在微波通信领域,800 MHz~2000 MHz波段的微波介质材料研究已较为成熟,但随着频率升高至12GHz~40GHz,常见的微波介质陶瓷的介电常数较大(εr≥20)、品质因数较低,无法满足高频微波介质器件低损耗、高稳定性的需要。堇青石陶瓷除了具有较低的热膨胀系数,同时还具有较低的介电常数(εr=6)以及近零的频率温度系数,因而其在微波毫米波通讯系统中的谐振器、滤波器、波导以及基板元件中具有广泛的应用前景。

对微波介电性能调控的方式一般有两种途径:一是添加烧结助剂可以提高材料密度,进而提升品质因数,但这通常伴随着介电常数的上升;二是通过掺杂较大半径元素,使堇青石晶格产生畸变,提高堇青石结构内六元环的对称性,能有效提高品质因数,且对其他性能影响不大。

介质陶瓷谐振器

3.力学性能

在高温窑具、尾气净化器以及熔体过滤器等对抗热震性能要求较高的领域,在除了满足较低的热膨胀系数的同时,还要具有较高的机械强度。然而,堇青石陶瓷的力学性能(抗弯强度约为20 MPa~30 MPa)与=SiC、Si3N4等陶瓷相比差距较大,这在一定程度上制约其在这些领域的应用。

目前,改善堇青石陶瓷力学性能有两种途径:一是通过掺杂元素在较低温度下生成液相,进而提高基体的强度;二是加入力学性能较好的第二相,但该法改善堇青石力学性能的同时,可能会带来了热膨胀系数升高的问题。

另外,当掺入少量的网络形成离子(如B3+),生成的液相会进入到陶瓷基体之中,促使基体颗粒重排,在降低烧结温度的同时,也会提高烧结致密度,进而提高其力学强度。

堇青石承烧板窑具

总结

虽然堇青石陶瓷已在冶金、汽车、催化、化工以及电子等领域得到了广泛的应用,但我国在对堇青石陶瓷研究方面起步较晚,在诸多方面与国际水平存在较大差距,这主要表现在粉体制备粒度的控制以及热膨胀系数的调控等方面,对于堇青石陶瓷的研究仍任重道远,特别是对于高端制造领域用堇青石陶瓷的研发亟待突破,国产替代迫在眉睫。

参考来源:

1. 堇青石陶瓷结构及性能研究进展 ,周士杰、王峰、贺智勇、王晓波(钢铁研究总院、中国钢研科技集团有限公司);

2. 堇青石基微波介质陶瓷的制备及性能研究,彭昶(电子科技大学);

3. 高性能堇青石陶瓷的制备及影响因素分析,韩桢(吉林大学);

4. 堇青石陶瓷的研究现状,汪潇、杨留栓、刘祎冉、任刚伟(耐火材料)。

粉体圈小吉

本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。