高导热材料在现代科技中的应用已是一项绕不开的课题,在众多材料中,具备高导热性能的材料通常有陶瓷、金属、复合材料。半导体器件散热的一个关键点就是在其平面方向,需要散热材料有与之匹配的热膨胀系数(CTE),其中,陶瓷材料的CTE系数过低,并且较脆;金属材料虽然导热率较高,但是CTE系数过高;复合材料最大的特点在于其功能和性能的可设计性,合理选择复合材料各组元成分、含量或改变复合材料的热处理状态,可以实现复合材料性能调整。

导热复合材料通常是将不同组分的高导热材料结合,发挥各自的性能优势,以达成具有可设计性的优良性能效果,而碳材料作为一种具有资源优势且性能潜力巨大的材料,其本征导热率较高,是理想的增强体候选材料,特别是以纯sp2和sp3杂化成键的碳材料(如石墨烯和金刚石)的热导率最高。为了满足技术发展的各类需求,碳材料被设计研究出多种形态,如石墨(石墨颗粒、石墨泡沫、热解石墨和晶质鳞片石墨等),碳纳米管、碳纤维和金刚石等。

下面小编就带大家了解一下碳材料在导热领域被设计成的变化多端的不同形态,以及其在不同应用中发挥出的独特效用。

一、高导热碳增强相

1. 高定向石墨

石墨由于其独特的层叠结构,导致在不同取向上会呈现不同的性能,这种特殊性质被科学家充分利用,能够设计出在特定方向上性能突出的特殊产品。高取向性石墨主要有天然鳞片石墨、高定向热解石墨、高结晶度石墨膜/块和柔性石墨片等。

(1)天然鳞片石墨

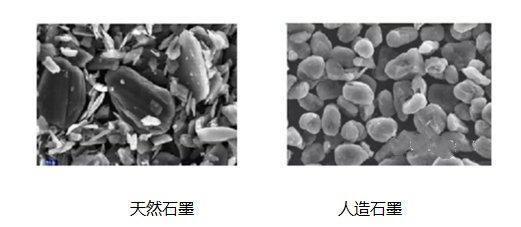

天然鳞片石墨具有较高的纯度、完美的晶体取向、高结晶度、较大的微晶尺寸等特点,使得其成为制备高导热材料的重要原料。

天然石墨与人造石墨晶体结构对比

目前采用天然鳞片石墨制备的复合石墨材料,在平面上的热导率可达到600W/(m·K)以上,天然鳞片石墨由于其高导热的性能以及低廉的成本,其作为增强体候选材料越来越受到研究人员的广泛青睐。

(2)高定向热解石墨

高定向热解石墨(highly oriented pyrolytic graphite,HOPG)是热解炭或热解石墨在高温高压(3400~3600℃,10MPa)下处理得到的,形成沿石墨片层方向高度取向的多晶石墨。

高定向热解石墨板

高定向热解石墨沿基面方向热导率可达1600~2200W/(m·K),非常接近单晶石墨的性能。然而受制备工艺限制,成本较高,目前无法得到大规模应用。

(3)高结晶度石墨膜/块

高结晶度石墨膜是将高度定向的有机高分子薄膜(如聚酰亚胺PI、聚苯撑亚乙烯基PPV和聚恶二唑POD)在惰性气体条件下高温石墨化(2800~3200℃), 得到的产物具有与高定向热解石墨类似的高度择优取向和高石墨化度。这种高结晶度和完美的取向排列使其沿薄膜表面方向具备极高的导热系数。

目前在电子散热领域炒得十分火热的高导热石墨膜通常就是用此种方法制备,这种石墨膜最早于1987年由日本科学家采用PI膜制备,其热导率可达1800 W/(m·K),也可进一步制成较厚的高导热定向石墨块,热导率可高达400~800W/(m·K)。

导热石墨膜

通常石墨膜的热导率与其密度、厚度和石墨化度有关,密度越高、膜越薄,石墨化度高,热导率越高;密度越低、膜越厚、石墨化度低,热导率越低。国内目前生产的石墨膜取向相对略低,日本松下生产的石墨膜的热导率可高达 1900W/(m·K)以上,目前已经大规模产业化,不过石墨膜由于强度较低,受到力学性能的限制,其应用限制在手机屏幕等电子设备的散热领域。

(4)柔性石墨片

柔性石墨片是以鳞片石墨为原料,经过膨化制备出蠕虫状膨胀石墨,再将膨胀石墨压延、压制得到高导热柔性石墨薄片,其室温热导率为200~630W/(m·K)。国内山西煤化所在这方面研究较深,采取压延法制备的高导热柔性石墨薄板热导率可达630W/(m·K)。

柔性石墨片制备工艺简单、成本低,适合批量生产,可用于LED、柔性屏等电子器件的散热片,以及其它对材料强度要求较低的散热领域。

用于柔性电子器件

2. 纳米碳材料

高导热方面应用的纳米碳材料主要包括石墨烯和碳纳米管两类。

(1)石墨烯

石墨烯是单层的碳原子形成致密的二维蜂窝状晶格结构,是其他维度石墨材料的基本组成,如零维时可以卷曲成球状结构,成为巴基球(C60,富勒烯);一维时卷曲成为管状结构,为碳纳米管;三维时堆叠成为石墨。理论上石墨烯的热导率可达5000W/(m·K)以上,其在热管理材料中占有非常重要的位置,如作为增强体可以大幅度提高聚合物基复合材料的热导率。

目前工业产量最大的为机械剥离法,这种方法易于批量生产,但得到并非严格意义上的石墨烯,而主要为石墨纳米片,这种工艺路线会使石墨纳米片部分晶体结构受到破坏,一定程度上影响导热性能。还有一种较为普遍的石墨烯生产方法是氧化石墨烯还原法,首先需要得到批量的氧化石墨烯,但这种还原方式并不完全,石墨烯表面非常容易残余大量的官能团。

氧化石墨烯还原法

基于石墨烯二维晶格构成的特定结构,相邻碳原子之间劲度系数较高,使得石墨烯具备极高的强度、弹性模量及热导率,因此是良好的增强体候选材料,目前主要用于树脂基复合材料的导热增强。

(2)碳纳米管

碳纳米管是由石墨烯卷曲构成的中空管状结构,沿着管壁方向,呈现出类似石墨烯的高导热性能,碳纳米管的室温热导率测量值可达3000W/(m· K),目前同样较多用作树脂基复合材料的导热增强体。

碳纳米管

3. 碳纤维

高导热碳纤维主要是指沥青基碳纤维,其制备原料是中间相沥青。在制备过程中,沥青呈现液晶状态,固有的分子定向排布被保留下来,沿纤维轴向石墨微晶发育完整,微晶尺寸较大并沿轴向高度择优取向,因此沿轴向具有较高的热导率。

国外成熟的高导热碳纤维产品,其室温热导率沿轴向可高达1000W/(m·K)以上,目前我国也有一些企业和高校在进行高导热碳纤维的产业化,同样是用于电子散热领域,具有高效定向散热效果,同时也可用于电磁屏蔽。碳纤维具有远高于金属Al或Cu基体的导热率,然而其轴向与径向导热性能存在显著差异,因而控制复合构型中纤维的空间分布是改善复合材料导热性能的关键。

碳纤维用于手机高效散热

拓展阅读:沥青基碳纤维正逐渐在5G导热领域大放异彩

4. 泡沫碳

高导热泡沫碳通过中间相沥青加工而成,具有一定程度的各向异性,不同方向的热导率分布为40~180W/(m·K),这种泡沫结构的高导热来源于其高度石墨化的骨架结构,沿骨架壁结构的热导率可高达1800 W/(m·K以上,其特定泡沫结构可用于相变导热材料的高导热骨架。

泡沫碳

拓展阅读:炙手可热的导热储热材料:相变材料

5. 金刚石和类金刚石薄膜

金刚石的热导率极高,最高可达2000W/(m·K)以上,并且具有极高的硬度以及良好的绝缘性能,是非常理想的电子元器件散热材料。但自然界中钻石的存量无法满足大量的工业需要,人工合成的金刚石成本居高不下,使其无法在导热方面得到大规模应用。因而科学家们通过气相沉积技术,发展了类金刚石薄膜(Diamond-like Carbon,简称DLC),这是一种亚稳态的非晶态材料,其机械、电学、光学和摩擦学特性类似于金刚石,导热性是铜的2-3倍,这种薄膜具有成本相对较低、可大面积制备的特点,但仍然远远超过工业上大规模应用可接受的成本。

类金刚石目前多用于工业涂层

二、高导热碳/金属复合材料

碳材料是金属基复合材料的常用增强相,目前这方面的研究以铝、铜、镁与各类碳材料的复合较多,是一类具有竞争优势的新型热管理材料。

1. 碳纤维/金属复合材料

碳纤维/金属复合材料的导热性能影响因素主要为纤维种类、体积分数、金属基体、排布取向以及复合材料的界面。国外已有公司采取短切碳纤维增强制备的铝基复合材料,热导率可达200W/(m·K)以上,并且其热膨胀系数与半导体材料的热膨胀系数相匹配。

考虑到长碳纤维和短碳纤维增强铝复合材料的取向特点,按照维度不同,其面向应用领域也略有差异,长碳纤维铝复合材料主要应用在需要一维定向热输运的领域,短碳纤维增强铝还被用于高端线路板散热领域,均有轻质、面内快速均温和高导热、低膨胀的特性,同时强度较高,能够满足军事工业的高可靠性要求。

2. 金刚石/金属复合材料

金刚石/铝和金刚石/铜是第四代电子封装用金属基复合材料,其出现的主 要原因是Si/Al和SiC/Al无法跟上高密度高功率电子器件更新换代的封装散热需求,可用于IGBT底座、电子器件散热板等方面。

最近的研究表明,金刚石/铜复合材料的热导率可达930W/(m·K)。

3. 鳞片石墨/金属复合材料

德国弗劳恩霍夫研究所通过粉末冶金SPS放电等离子烧结技术,制备出了以钨、铁、铝和铜为基体的鳞片石墨增强金属复合材料,呈现出较高的热物理性能,最高热导率可达550W/(m·K)。但是目前的制备技术通常会出现鳞片石墨弯曲、无法完成液态金属浸渗等问题,影响平面热导率和抗热震性,进而影响热膨胀系数,使其在电子封装领域的应用受到限制。

目前,针对鳞片石墨/金属复合材料的研究重点关注在如何兼顾材料力学性能与导热性能。

总结

碳材料在导热领域的潜力巨大,尤其适用于对小空间大热流密度元件进行散热,能够满足下一代电子元器件集功能化、微型化和轻薄化于一体的发展要求,对现代工业、国防和高技术发展具有重要的战略意义。国内对于高导热碳材料的研究已有一定的理论积累,目前的产业化程度仍旧处于较初期的阶段,人工石墨膜目前已有较为成熟的产品面市,是未来电子产品散热的主流方向,但国产石墨膜的应用占比还需加强。其它高导热碳材料大多仍处于研发阶段,尤其是碳/金属复合材料,其技术门槛较高,市场还未见成熟的产品应用,大多也是受限于制备成本,提高产品性能、简化制备工艺、降低生产成本将是碳材料全行业需要致力追求的发展方向。

参考来源:

1. 高导热炭/铝复合材料的研究进展,李文君、吴 琪、苗建印(北京空间飞行器总体设计部);

2. 高导热碳材料研究进展,刘华斌(凯尔凯德科技(上海)有限公司)。

粉体圈 小吉

本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。